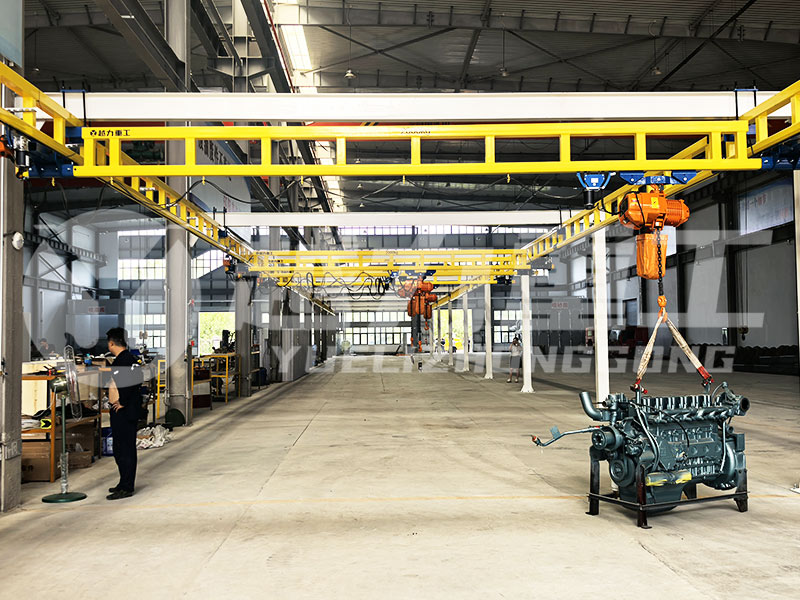

在現代制造業中,高效、安全的物料搬運系統是提升生產線效能的關鍵環節。特別是在重卡零部件生產線上,零部件通常體積大、重量高,對起重設備的穩定性、精確性和可靠性提出了極高要求。2噸剛性KBK起重機作為一種輕型組合式起重設備,憑借其模塊化設計、靈活安裝和精準操控的特點,成功應用于某重卡零部件生產線,顯著提升了生產效率和作業安全性。

應用背景

該重卡零部件生產線主要生產發動機缸體、變速箱等大型部件,單個零部件重量多集中在0.5至1.8噸之間,部分工裝夾具及模具重量接近2噸。此前,生產線采用傳統人工搬運或簡易龍門架配合手拉葫蘆的方式,存在效率低、定位精度差、勞動強度高和安全風險大等問題。為適應生產節拍加快和精益生產需求,企業決定引入2噸剛性KBK起重機,用于總裝線、機加工線和倉儲區的物料吊運。

解決方案

2噸剛性KBK起重機系統由軌道、主梁、行走機構、起升裝置和操控系統組成,采用剛性型軌設計,確保了高穩定性和低撓度。根據生產線布局,KBK軌道覆蓋了從機床上料、加工中轉、到總裝配工位的關鍵區域,形成多個獨立工作單元。起升裝置采用環鏈電動葫蘆,支持精準升降和微動控制,滿足重卡零部件對定位精度的要求。

此外,該系統支持手動或電動操控,操作人員可通過地面遙控器或手動推拉實現平穩移動,減少了直接人力干預。起重機還配備了過載保護、限位開關和防碰撞裝置,全面提升了安全性能。

應用效果

1.提升生產效率:KBK起重機的應用使物料吊運時間減少約40%,實現了零部件在工位間的快速無縫轉運。生產線節拍更加均衡,避免了因搬運延遲導致的產能瓶頸。

2.提高操作精度:剛性軌道和電動葫蘆的精確控制,使重型零部件能夠準確吊裝至機床或裝配位置,減少了調整時間,降低了產品磕碰風險。

3.降低勞動強度:操作人員無需繁重的體力勞動,只需通過遙控即可完成吊運,工作環境得到改善,員工滿意度提升。

4.增強安全性:KBK起重機的模塊化設計和多重安全保護機制,有效防范了超載、滑落和碰撞等風險,生產線實現了全年零起重事故。

5.靈活性與可擴展性:KBK系統可根據未來產線調整或擴展進行快速改裝,降低了長期維護和改造成本。

2噸剛性KBK起重機在重卡零部件生產線中的應用,體現了現代物料搬運技術對制造業轉型升級的推動作用。其高效、精準、安全的特點,不僅解決了傳統搬運方式的痛點,還為企業實現了降本增效和安全管理水平的雙重提升。隨著智能制造的深入推進,KBK起重機系統的集成化和自動化潛力將進一步釋放,為重卡乃至整個重型機械制造業提供更多價值。

此案例表明,針對中型重物的吊運需求,剛性KBK起重機是一種經濟、可靠且高效的解決方案,值得在類似工業場景中推廣使用。